La projection thermique est une technique de revêtement dans laquelle un matériau fondu est projeté sur une surface pour la recouvrir. Par rapport à d’autres techniques de dépôt, les pulvérisations thermiques permettent de couvrir de grandes surfaces à des vitesses de dépôt élevées et d’obtenir des revêtements plus épais.

Les sprays thermiques sont utilisés dans diverses industries telles que l’aérospatiale, l’automobile, la marine et la machinerie lourde. Les applications de ces revêtements couvrent la résistance à l’usure et à l’abrasion, la faible friction, la protection contre la corrosion, la modification de la conductivité thermique et électrique et bien d’autres encore.

Le testeur d’indentation et de rayures SMT-5000 de Rtec Instruments fournit des techniques nouvelles et plus précises pour quantifier l’adhérence des revêtements par projection thermique.

Le test de rayures

La projection du matériau fondu sur la surface forme un revêtement très hétérogène. Celui-ci se compose d’une multitude d’éclaboussures ressemblant à des crêpes, appelées lamelles, formées par l’aplatissement de la gouttelette de matériau. La taille de ces lamelles et les différents degrés de porosité sont généralement utilisés pour caractériser les revêtements par projection thermique.

Mais cette technique de dépôt donne lieu à une microstructure unique qui présente des propriétés sensiblement différentes de celles des matériaux en vrac. Les différents types de procédés de projection thermique augmentent également la complexité de la problématique des matériaux en produisant des structures différentes. La durabilité et la fonctionnalité de ces revêtements dépendent fortement de la force de cohésion du revêtement obtenu, mais aussi de son adhérence au substrat.

Il est donc nécessaire de tester ces revêtements dans leur état « tel que déposé » afin d’étudier les effets des techniques de dépôt, les paramètres de pulvérisation tels que les vitesses et aussi la préparation de la surface du substrat.

Méthodologie de l’essai de rayures

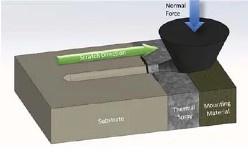

Le système de pulvérisation thermique est monté en coupe transversale pour exposer l’interface entre le substrat et le revêtement. Une rayure à charge constante est générée en faisant glisser une pointe de diamant perpendiculairement à l’interface et en se déplaçant du substrat vers le revêtement (voir image 1 ci-dessous). La rayure est réglée pour se terminer dans le matériau d’enrobage.

Deux principaux types de défaillances peuvent être observés, comme le montre l’image 2.

- Défaillance cohésive, caractérisée par des fissures à l’intérieur du revêtement de pulvérisation thermique et une fracture conique du revêtement à la surface libre.

- Défaut d’adhérence si des fissures se développent à l’interface entre le substrat et le revêtement de pulvérisation thermique.

Image 1 : Principe de l’essai de rayures en coupe transversale

Image 2 : Échec de l’essai de rayures en coupe transversale

Conditions de l’essai de rayures

Le testeur d’indentation et de rayures SMT-5000 a été utilisé pour créer des rayures sur différents revêtements de projection thermique. La méthodologie d’essai est conforme à la norme ISO 27307. Les paramètres d’essai sont résumés dans le tableau 1.

rayures sur différents revêtements de projection thermique. La méthodologie d’essai est conforme à la norme ISO 27307. Les paramètres d’essai sont résumés dans le tableau 1.

Trois rayures par charge (voir image 3) sont effectuées sur chaque échantillon, soit un total de 6 rayures par échantillon. Les charges constantes ont été choisies pour créer suffisamment de dommages et permettre de tester l’échec de l’adhésion.

Image 3 : Essai en coupe transversale avec le SMT-5000

Résultats du test d’adhérence du revêtement par projection thermique

Quatre sections transversales différentes de revêtements par projection thermique ont été testées pour étudier les propriétés des revêtements – cohésion et adhésion.

Différents types de défaillances peuvent être observées dans les revêtements :

Défaut d'adhésion

Dans ce cas, les fissures se sont développées à l’interface entre la projection thermique et le substrat. Cette défaillance est directement liée à la force d’adhésion qui existe entre le revêtement de projection thermique et le substrat. Les fissures proviennent toujours de l’interface et peuvent se propager le long de l’interface ou à l’intérieur du revêtement.

La longueur des fissures de part et d’autre de la rainure de rayure peut être utilisée pour quantifier la gravité de l’échec de l’adhérence. Lorsque cette défaillance est observée, aucune autre conclusion ne peut être tirée car la majeure partie de l’énergie de l’essai est consacrée à la défaillance de l’interface revêtement/substrat.

Défaut de cohésion dans le revêtement

Ce type de défaillance se caractérise par des fissures se propageant du côté de la rainure de rayure dans le revêtement lui-même. L’origine et la fin des fissures sont toutes deux situées dans le revêtement de pulvérisation thermique.

Cette défaillance est directement liée à la résistance du revêtement lui-même puisqu’elle est contenue dans son domaine.

Rupture de cohésion à la surface libre

Le dernier type de rupture est observé à la surface libre du revêtement de pulvérisation thermique et a généralement la forme d’un cône. Cette défaillance est également liée à la cohésion du revêtement de pulvérisation thermique, mais elle présente une cohésion plus élevée que les fissures se produisant à l’intérieur du revêtement. Cette défaillance est le résultat d’une défaillance de la projection thermique vers sa surface libre.

Si aucune autre défaillance n’est observée avant la surface libre, les échantillons présentant cette défaillance peuvent être classés en mesurant l’angle de la défaillance conique. Un angle plus faible correspondra à une plus grande cohésion de la projection thermique.

Conclusion

La technique du test de rayure est utilisée ici pour caractériser à la fois l’adhésion et la cohésion des sprays thermiques pulvérisés sur leurs substrats respectifs. Un seul test peut permettre de mieux comprendre la résistance des revêtements de projection thermique.

L’observation et la quantification des défaillances nous ont aidé à ajuster la préparation de la surface du substrat et les paramètres de pulvérisation afin d’augmenter l’adhérence et la cohésion de leurs revêtements.

Non décrits dans cette étude, les mêmes revêtements ont également été testés pour l’usure et le coefficient de frottement à l’aide du MFT-5000 de Rtec Instruments. La combinaison des essais de rayures et des essais tribologiques (usure/COF) permet une compréhension plus complète de ces revêtements et de leur résistance aux forces mécaniques.

Rtec Instruments propose une gamme complète particulièrement adaptée pour la caractérisation des revêtements.