La capacité du caoutchouc à supporter de très grandes contraintes sans déformation permanente ni fracture en fait un matériau idéal pour de nombreuses applications, notamment les isolateurs de vibrations, les joints et les roulements structurels, pour n’en citer que quelques-unes. C’est pourquoi le concept de prévision de la durée de vie d’un composé présente un intérêt à la fois pratique et scientifique. La durée de vie d’un mélange de caoutchouc définit des limites et des paramètres pour la conception technique.

Les mélanges de caoutchouc et les produits qui en résultent sont sensibles à la chaleur, à l’humidité, à la lumière, aux fluides et aux contraintes mécaniques. Ces forces peuvent provoquer des changements de propriétés suffisamment importants pour entraîner une défaillance du produit. Et comme la plupart des pièces en caoutchouc sont destinées à être utilisées pendant plusieurs années, cela pose un problème. L’ingénieur ou le scientifique en charge du développement ne peut pas attendre aussi longtemps pour évaluer le processus de vieillissement dans des conditions d’utilisation réelles.

Les trois principales tâches d’ingénierie dans les applications de produits en caoutchouc consistent à déterminer la durée de conservation, la durée de vie et la durée de vie utile restante (pièce déjà utilisée). Par conséquent, l’estimation de la durée de vie est clairement d’un grand intérêt. L’un des principaux défis dans le développement d’un modèle de durée de vie est la sélection des paramètres du matériau et de l’environnement de service.

La vie d’un joint torique

Les joints toriques, par exemple, sont les plus courants dans le domaine des fluides. Les joints toriques sont généralement installés dans une rainure usinée ou moulée dans l’une des surfaces à étancher. Leurs propriétés caoutchouteuses permettent aux dispositifs de compenser les variations dimensionnelles des pièces à assembler. Le joint torique empêche les fuites jusqu’à ce que ses propriétés caoutchouteuses soient conservées et qu’il y ait une pression suffisante sur ce dernier. Lorsqu’une contrainte constante est appliquée à un échantillon de caoutchouc, la contre-force exercée diminue avec le temps ; ce comportement est appelé « relaxation de la contrainte ». Les joints toriques sont le plus souvent exposés à des conditions de déformation constante dans lesquelles la relaxation des contraintes du composé de caoutchouc régit leur durée de vie.

Pour prédire la durée de vie d’un matériau d’étanchéité en caoutchouc, tel qu’un joint torique, les scientifiques se réfèrent à la norme ISO 11346 « Caoutchouc vulcanisé ou thermoplastique – Estimation de la durée de vie et de la température maximale d’utilisation ». Le principe WLF (Williams, Landel, Ferry) et le concept d’Arrhenius sont tous deux décrits dans cette norme. Il est bien établi que la dépendance à l’égard de la température des processus de relaxation physique correspond bien à l’équation de WLF. Dans le même temps, les réactions thermiques dues à une température élevée entraînent une modification des liaisons transversales et d’autres phénomènes de dégradation conformes à l’équation d’Arrhenius.

qu’un joint torique, les scientifiques se réfèrent à la norme ISO 11346 « Caoutchouc vulcanisé ou thermoplastique – Estimation de la durée de vie et de la température maximale d’utilisation ». Le principe WLF (Williams, Landel, Ferry) et le concept d’Arrhenius sont tous deux décrits dans cette norme. Il est bien établi que la dépendance à l’égard de la température des processus de relaxation physique correspond bien à l’équation de WLF. Dans le même temps, les réactions thermiques dues à une température élevée entraînent une modification des liaisons transversales et d’autres phénomènes de dégradation conformes à l’équation d’Arrhenius.

Cela peut paraitre assez compliqué ! En fait, ce n’est pas le cas si vous effectuez des essais avec le Premier RPA d’Alpha Technologies.

Intéressons-nous aux chiffres

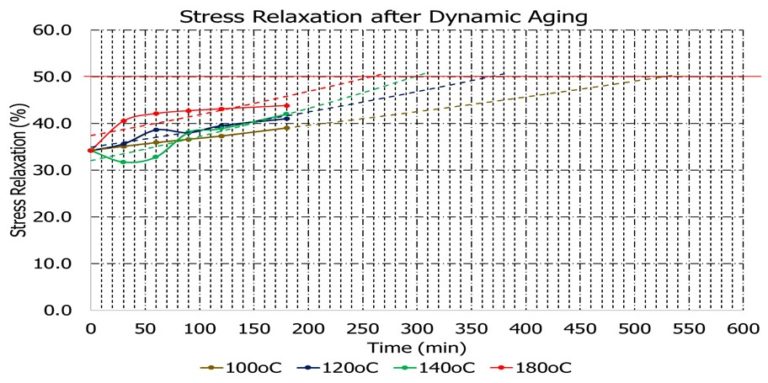

Pour démontrer l’utilité d’un Premier RPA comme outil de prévision de la durée de vie, nous avons utilisé un composé de caoutchouc à base d’EPDM pour déterminer la durée de vie du composé à 50°C. Le critère de défaillance du produit a été défini comme le temps nécessaire à une relaxation de la contrainte de 50 %. Pour réaliser le test de relaxation de contrainte, l’échantillon a été cuit dans la matrice biconique du Premier RPA à la température et au temps de cuisson documentés du produit.

Le test de relaxation de contrainte de l’échantillon non vieilli a été effectué à une température d’essai de 70°C. Le vieillissement dynamique de l’échantillon durci a été effectué à des températures de vieillissement de 100°C, 120°C, 140°C et 180°C. Le test de relaxation des contraintes des échantillons vieillis a été effectué à la température d’essai de 70°C.

Image 1 : Relaxation due au stress après le vieillissement dynamique