Couramment utilisés dans des environnements extrêmes, notamment sur les marchés de l’aérospatiale, de l’industrie et de la production d’énergie, les superalliages sont une catégorie d’alliages à hautes performances qui présentent une résistance mécanique impressionnante ainsi qu’une résistance au fluage thermique et à la corrosion à haute température. Les spécialistes de la science et de l’ingénierie des matériaux continuent à développer des capacités de performance accrues et à rechercher de nouvelles applications pour ces matériaux avancés.

Bien qu’utilisé depuis des décennies, ce type de matériau nécessite encore des techniques de fabrication spécialisées et produit beaucoup de déchets, ce qui fait grimper les coûts de production. La fabrication additive, qui consiste à faire fondre et fusionner des poudres métalliques couche par couche, est apparue comme une technique prometteuse pour produire les géométries complexes des composants en superalliage et pour réduire les déchets de matériaux pendant la production.

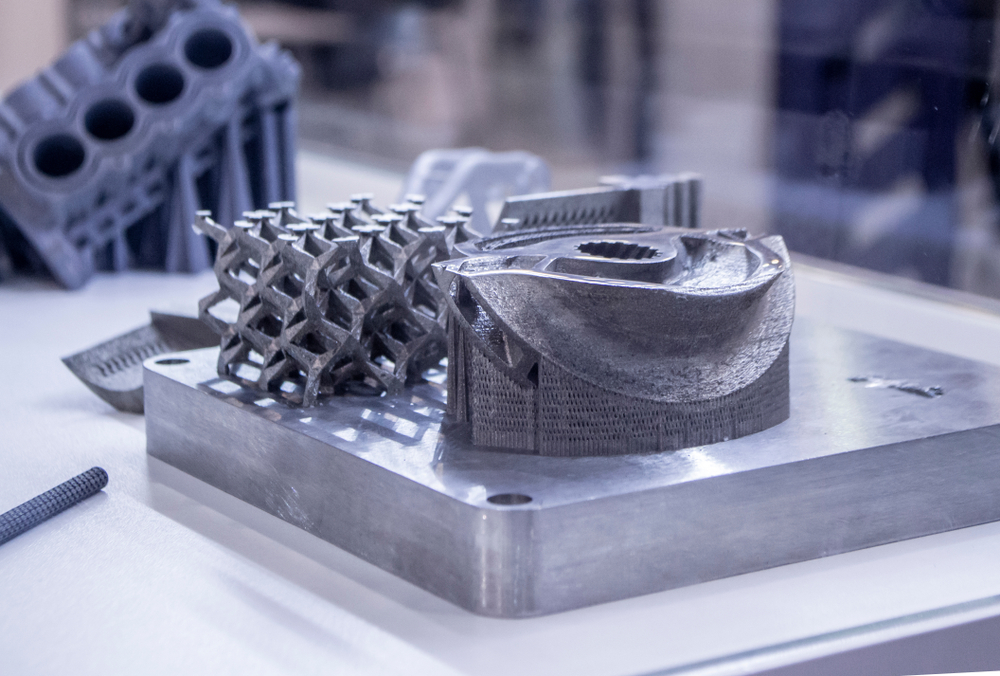

Connue également sous le nom d’impression 3D, il s’agit encore d’un processus relativement nouveau et complexe, et il est nécessaire de mieux comprendre les performances et la durabilité des matériaux produits à l’aide de cette méthode additive (voir image 1).

Image 1 : La production de superalliages haute température imprimés en 3D est encore un domaine en pleine expansion, mais les essais à température élevée permettent de lever certaines incertitudes en matière de qualité et de fiabilité.

Étudier le comportement des matériaux

Les personnes chargées de la production de superalliages ont cherché de nouvelles méthodes pour faire progresser la fabrication additive de superalliages et améliorer les performances et la fiabilité des composants en superalliages dans des environnements extrêmes. Répondre aux questions concernant le comportement mécanique de ces superalliages fabriqués de manière additive est une étape essentielle pour permettre à ce matériau moderne de dépasser le scepticisme et de jouer un rôle essentiel dans les applications de haute performance.

Les essais mécaniques à haute température ont toujours joué un rôle clé dans le développement de nouveaux matériaux devant résister à des conditions extrêmes, et les superalliages obtenus par fabrication additive ne font pas exception à la règle. En soumettant les matériaux à des températures élevées et à des contraintes mécaniques, les chercheurs ont pu identifier les forces et les faiblesses de différents matériaux, ce qui leur a permis de développer de nouveaux matériaux et d’identifier ceux qui sont mieux adaptés à des applications spécifiques.

Jouant un rôle particulièrement important dans la fabrication additive des superalliages, les machines d’essais mécaniques de Tinius Olsen permettent aux chercheurs d’étudier le comportement de ces matériaux en simulant les environnements à haute température et à haute pression que l’on trouve souvent dans les applications réelles (voir image 2).

Image 2 : Les environnements d’essai à haute température d’aujourd’hui sont des systèmes complets, composés d’un cadre, d’une chambre, de capteurs, de porte-échantillons et d’un logiciel permettant de gérer et d’analyser les données du système.

Pourquoi des essais à haute température ?

Les connaissances acquises sur la microstructure et le comportement de déformation du matériau dans différentes conditions peuvent aider à identifier des faiblesses potentielles ou des modes de défaillance dans le matériau et informer le développement de processus de fabrication améliorés ou de conceptions de matériaux. Des essais appropriés à température élevée peuvent répondre à des questions importantes qui permettront d’améliorer les performances et l’efficacité dans l’application des superalliages produits à l’aide de techniques de fabrication additive :

- Quels sont les effets des différents traitements thermiques sur les propriétés mécaniques des superalliages fabriqués par fabrication additive ?

- Comment les différentes compositions d’alliage se comportent-elles dans ces conditions extrêmes de température et de contrainte ?

- Quelles sont les forces et les faiblesses de ces matériaux et comment chacun d’entre eux peut-il être utilisé dans des applications spécifiques ?

Avec l’accès à des données plus précises et reproductibles, quelles prévisions améliorées peuvent être faites sur le comportement d’un matériau dans des conditions extrêmes ?

Essais sur les superalliages d’aujourd’hui

Les méthodes modernes d’essais mécaniques font appel à une instrumentation et à une technologie de contrôle avancées, telles que des fours à haute température, des cadres d’essai spécialisés et des configurations logicielles capables d’appliquer des charges, des déformations et des températures précises aux échantillons testés.

Le développement de ces équipements et techniques d’essai plus avancés a permis d’améliorer considérablement la précision et la répétabilité, ce qui permet de mieux comprendre le comportement des matériaux dans des conditions extrêmes. Cela a permis de mieux comprendre le comportement des matériaux, les chercheurs ayant acquis des connaissances sur la physique fondamentale du comportement des matériaux. En fin de compte, de nouveaux matériaux aux propriétés améliorées et de nouvelles techniques de production peuvent être mis sur le marché en toute confiance.

Les normes d’essai jouent également un rôle essentiel dans l’essai des superalliages. Il est donc important de connaître certaines des normes les plus courantes utilisées dans les essais à température élevée. Il s’agit notamment des normes ASTM E21, ASTM E139, ASTM E145, ASTM E220, ASTM E1457 et ISO 6892-2, qui définissent toutes les paramètres d’essai, les mesures et les résultats permettant de caractériser avec précision la réponse du matériau afin de déterminer sa résistance, ses performances et d’assurer sa qualité pour prévenir les défaillances en cours d’utilisation et prendre des décisions éclairées quant au choix des matériaux à utiliser pour une application donnée.

Les machines d’essais mécaniques Tinius Olsen continuent d’évoluer et de s’améliorer avec les nouveaux développements de la science et de la technologie des matériaux. Cette méthode d’essai des matériaux a contribué à améliorer la sécurité et la fiabilité de nombreux systèmes critiques, tels que les moteurs d’avion et les centrales nucléaires. En comprenant le comportement des matériaux dans des conditions extrêmes, les ingénieurs peuvent concevoir des systèmes mieux à même de résister à ces conditions sans défaillance ni dommage pour les personnes ou l’environnement. Lorsque l’on travaille avec des matériaux nouveaux et innovants, tels que les superalliages obtenus par fabrication additive, la confiance dans le processus est tout aussi importante que la confiance dans le matériau.