L’utilisation du bon film permet d’obtenir des données cohérentes et exploitables et de prolonger la durée de vie de votre rhéomètre RPA.

exploitables et de prolonger la durée de vie de votre rhéomètre RPA.

Pendant les essais de traitement ou de durcissement à des températures élevées, les composés peuvent libérer une variété de contaminants qui peuvent produire des surfaces glissantes, corroder les matrices et provoquer une défaillance prématurée des joints de matrice en élastomère. Ces problèmes peuvent entraîner une variation des données ou des tendances artificielles. Il est important d’utiliser un film barrière pour réduire ces problèmes.

C’est un peu comme un gaufrier : il faut avoir la bonne pâte (composé), le gaufrier (instrument) réglé à la bonne température (191ºC) et une huile à haute température. Sinon, vous risquez de vous retrouver avec de la pâte collée partout et un résultat plus que décevant.

D’accord… c’est un peu exagéré. Mais le fait est que si vous mettez simplement un échantillon de caoutchouc dans la cavité d’un viscosimètre Mooney, d’un rhéomètre à matrice oscillante RPA ou ESR, vous vous exposez à certaines difficultés et vos données – comme votre gaufre – finiront à la poubelle.

C’est pourquoi il est important – nous dirons même essentiel – d’utiliser un film barrière qui entoure votre composé pendant le test. Et nous ne parlons pas simplement de mettre du film étirable autour de votre échantillon. Ce type d’application à haute température et à forte contrainte nécessite un film barrière spécialement conçu pour cette tâche. Mais attention… Tous les films ne se valent pas !

Trouver le bon film barrière pour vos essais

Deux propriétés principales du film barrière influent sur la stabilité de l’essai : le matériau et l’épaisseur.

Le matériau affecte directement la température maximale de l’essai. Par exemple, lorsque vous effectuez des essais à une température élevée (200°C à 350°C), vous devez utiliser des films polyamides, car les films en nylon et en polyester fondent ou se décomposent.

L’épaisseur du film est généralement choisie en fonction de la déformation maximale. Cependant, de nombreux films à prix réduits sont notoirement peu respectueux des normes d’épaisseur. Aussi, les films d’une épaisseur non standard ou les films provenant de sources différentes peuvent entraîner des changements dans l’espace entre les matrices, un paramètre très important qui aura une incidence directe sur les données de test. Mauvais film = mauvaises données.

Résultats comparatifs pour différents films barrières

Notre évaluation a été réalisée en effectuant un test classique en trois étapes sur un rhéomètre Premier RPA. Le test a commencé par un balayage de la déformation jusqu’à 400%. Ensuite, un test de vulcanisation a été effectué pendant 12 minutes. Puis, le spécimen a été refroidi à 60°C en 6 minutes. Enfin, deux essais de déformation ont été effectués sur les composés de caoutchouc vulcanisés. Les composés EPDM standard ont été sélectionnés pour cette expérience.

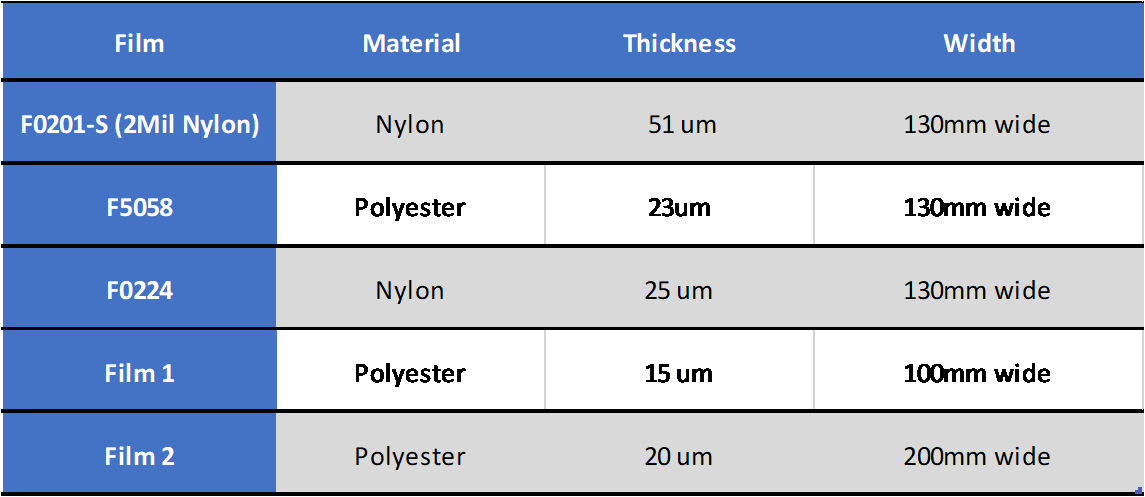

Le tableau 1 montre les 5 films différents qui ont été sélectionnés, F0201-S, F5058 et F0224 qui sont des films d’Alpha Technologies, et Film 1 et Film 2, qui proviennent d’autres fournisseurs pour la comparaison. Tous les films ont été testés cinq fois sur un Premier RPA équipé de cavités Série 2000, en alimentant les échantillons manuellement. La répétabilité et la résistance à la déchirure des différents films ont ensuite été comparées.

Tableau 1 – Spécifications des 5 films barrières sélectionnés

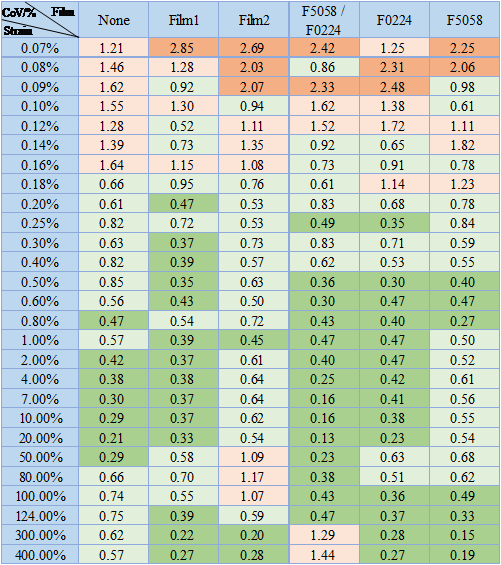

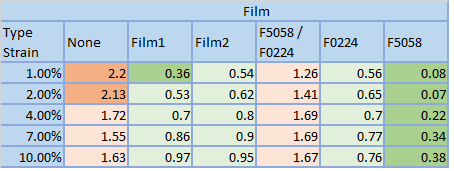

Les tableaux 2 et 3 montrent la comparaison des coefficients de variance des propriétés avant et après vulcanisation pour les cinq films d’essai ainsi que pour None (aucun film utilisé). D’après la comparaison des propriétés avant vulcanisation, tous les films présentent de bonnes performances, ce qui montre également que l’équipement présente une excellente stabilité.

Cependant, les coefficients de variance du F0224 et du film 1 sont meilleurs, tandis que les propriétés du F5058/F0224 sont relativement médiocres à des contraintes élevées dans les mêmes conditions. Lorsque les propriétés après vulcanisation ont été comparées, les coefficients de variance du F5058, du F0224 et de None sont faibles, ce qui peut être lié au glissement causé par la déchirure du film ou la contamination des matrices. Le F5058 représente la meilleure performance

Tableau 2 – Comparaison des coefficients de variance des propriétés avant vulcanisation

Tableau 3 – Comparaison du coefficient de variance de la propriété après vulcanisation

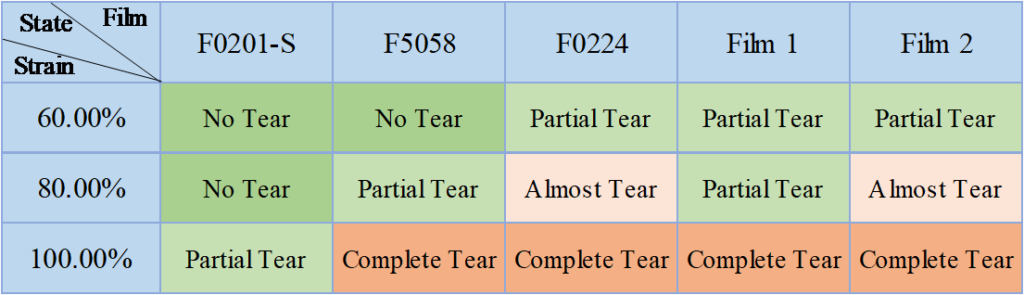

Le tableau 4 représente la résistance à la déchirure (film inférieur) des cinq films barrières à différentes tensions. Les résultats montrent que le film F0201-S est le plus performant en termes de résistance à la déchirure, car il est spécialement utilisé lorsque les tensions de test sont supérieures à 100 %.

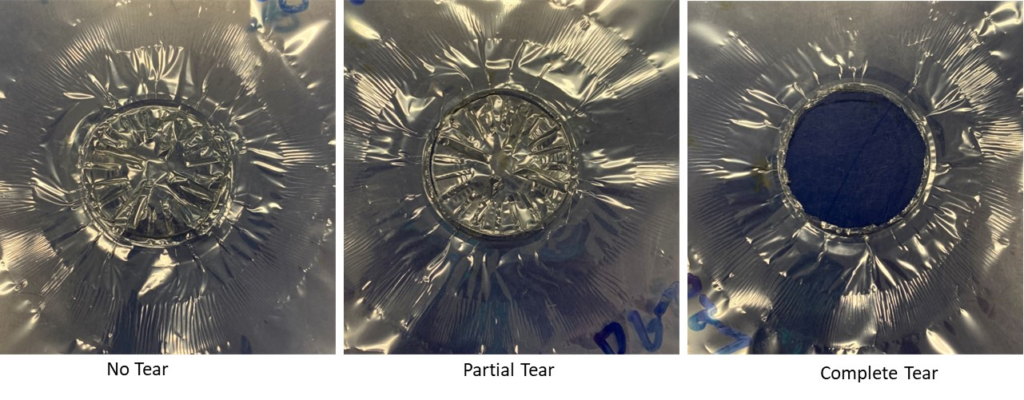

Cependant, une déchirure partielle se produit toujours à 100 %, les contraintes augmentant jusqu’à 200 %, puis une déchirure complète se produit. Le film F5058 est plus performant que le film F0224, aucune déchirure n’ayant été observée à des tensions de 60 %. Les performances des autres films sont similaires, une déchirure partielle se produit à 60 % et une déchirure complète à 100 %. Comparé au film inférieur, le film supérieur ne présente pas de déchirure évidente, même en cas de tâches importantes, car il n’y a pas de mouvement relatif entre le film supérieur et la matrice supérieure. La photo 1 illustre les différents types de défaillance des films décrits ci-dessus.

Tableau 4 – Résistance à la déchirure (film inférieur) de différents films barrières

Photo 1 – Types de films barrières en cas de défaillance

C’est pourquoi vous devez sélectionner le bon film pour votre test. Comme l’a validé notre expérience comparative, en utilisant notre Premier RPA, notre film F5058 (polyester) est plus approprié pour tester les propriétés après ou pendant la vulcanisation, et le film F0224 (nylon) est plus approprié pour tester les propriétés avant la vulcanisation. L’utilisation de films non qualifiés entraînera davantage de variations de données ou de résultats erronés, voire une usure prématurée des pièces.

Une plus longue durée de vie de l’instrument et de meilleurs résultats

L’utilisation d’un film barrière facilite grandement le retrait des échantillons à la fin de l’essai et élimine la nécessité de nettoyer la substance résiduelle dans les rainures de la matrice après chaque essai. Vous gagnez donc du temps. De plus, le film protège les matrices et les joints de l’instrument et réduit considérablement les coûts de maintenance et d’exploitation de l’instrument – vous économisez donc aussi de l’argent.

Mais le plus important (car, après tout, l’intérêt du test est d’obtenir de bonnes données) est que le bon film barrière réduira la variabilité de vos résultats de test et assurera la stabilité des données de test. En revanche, un film de mauvaise qualité entraînera la déchirure, la fonte et le glissement du film, ce qui se traduira par des données erronées.

Alpha Technologies propose plus de 25 films différents, spécialement conçus pour les différentes conditions d’essai.

Plus d’infos ?

Vous souhaitez davantage de renseignements sur notre rhéomètre RPA ou éventuellement une démonstration sur vos échantillons ?