Qu’il s’agisse d’extrusion ou de moulage par injection, la production de composés moussants ou soufflants peut s’avérer délicate. La vulcanisation des produits en caoutchouc spongieux exige un équilibre délicat entre deux réactions chimiques distinctes au cours d’un même cycle de cuisson. La réaction de l’agent gonflant doit avoir lieu au bon moment par rapport à la réaction de vulcanisation afin d’obtenir la structure cellulaire souhaitée dans la pièce finie.

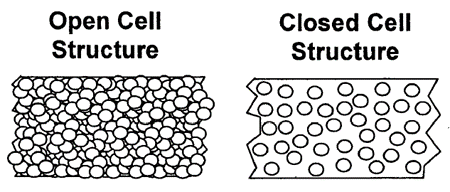

Si la réaction d’expansion a lieu trop tôt, les cellules risquent d’éclater et l’on peut se retrouver avec une mousse à cellules ouvertes de très grande taille présentant des caractéristiques physiques médiocres. Si la réaction de soufflage est trop tardive, vous risquez de ne pas obtenir d’expansion du tout – les cellules peuvent ne pas se former ou être trop petites.

Ce processus est illustré dans l’image 1 ci-dessous. Il est très important de contrôler et d’équilibrer ces deux réactions pour obtenir les propriétés souhaitées du caoutchouc spongieux. Pour quantifier cet équilibre entre le soufflage et la cuisson, vous devez être capable de mesurer et d’analyser simultanément la réaction de cuisson et la réaction de soufflage.

Image 1 – Réactions chimiques du composé de caoutchouc spongieux lors du processus de durcissement

Le Premier RPA d’Alpha Technologies a été facilement accepté par l’industrie du caoutchouc pour les tests de routine des mélanges de caoutchouc. En ajoutant un couple standard et un transducteur de pression 2-en-1 sur le moule supérieur, vous êtes en mesure de mesurer le couple ainsi que la pression de la cavité simultanément. Dans cet article, nous allons vous présenter une méthode plus efficace pour mesurer les réactions de cuisson et de soufflage.

Mais d’abord, un peu d’histoire sur le soufflage et la cuisson

Les produits en caoutchouc cellulaire sont fabriqués depuis plus de quarante ans, grâce à l’invention de méthodes permettant d’activer les agents de gonflement organiques. Aujourd’hui, les produits en caoutchouc cellulaire comprennent des joints, des matériaux de rembourrage, des semelles de chaussures, des isolants thermiques, des jouets, des matelas en mousse et bien d’autres choses encore.

Pour obtenir une structure cellulaire cuite, un composé de caoutchouc contient certains produits chimiques organiques ou inorganiques connus sous le nom d’agents d’expansion. En règle générale, les agents d’expansion inorganiques produisent des structures cellulaires ouvertes, tandis que les agents d’expansion organiques produisent des structures cellulaires fermées.

Dans les structures à cellules ouvertes, les cellules sont interconnectées et absorbent facilement l’eau, comme dans le cas d’une éponge. Les structures à cellules fermées ont des cellules isolées où le gaz de l’agent d’expansion est encapsulé. Les structures à cellules fermées peuvent conférer d’excellentes caractéristiques d’isolation thermique et d’absorption acoustique.

Outre la structure cellulaire, la taille et la concentration des cellules sont également importantes pour les propriétés finales du matériau. La concentration des cellules, connue sous le nom de densité cellulaire soufflée, peut affecter la compression-déformation du matériau, ou la quantité de force nécessaire pour comprimer une zone spécifique de la mousse.

La science de l’équilibre entre les réactions de polymérisation et de soufflage

Pour mesurer correctement l’augmentation de pression lors de la décomposition de l’agent gonflant dans le composé, l’instrument doit maintenir l’échantillon testé sous une faible pression dans la cavité. Si la pression de la cavité est trop élevée, la pression du gaz généré par le composé ne peut pas être mesurée. En règle générale, si la pression d’une cavité entièrement remplie est la meilleure pour mesurer les propriétés rhéologiques avant et après polymérisation, telles que la viscosité, elle est également beaucoup plus élevée que les pressions générées par les réactions de l’agent d’expansion.

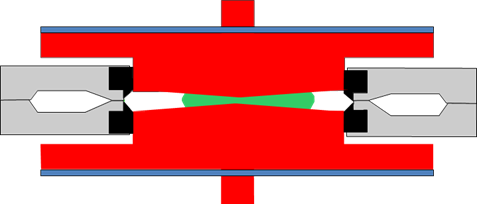

Ainsi, pour réduire la pression initiale de la cavité et permettre la mesure de la réaction de soufflage, la cavité est partiellement remplie, comme le montre l’image 2. La méthode de la cavité partiellement remplie est un bon compromis dans la mesure où il y a suffisamment d’échantillon de caoutchouc pour mesurer les changements de couple, mais aussi suffisamment de volume libre pour mesurer l’augmentation de pression due à la décomposition des agents gonflants dans le mélange de caoutchouc.

Image 2 – Diagramme d’une cavité d’essai partiellement remplie et scellée

Le facteur de remplissage varie en fonction de la nature du composé spongieux testé. Vous devez effectuer des mesures de pression pour différentes masses d’échantillon afin de déterminer le facteur de remplissage optimal. La masse idéale de l’échantillon est celle qui crée le delta de pression le plus élevé et qui présente la variation la plus faible entre les masses.

Plus rapide. Plus facile. Mesure plus précise de la réaction d’expansion

Il est bien connu que le Premier RPA a prouvé ses capacités à mesurer la cinétique de réaction de la vulcanisation du caoutchouc. Ce qui est moins connu, c’est le fait que vous pouvez également effectuer une mesure précise de la cinétique de la réaction de soufflage à l’aide du RPA. À partir de la courbe de pression, le temps nécessaire pour atteindre un pourcentage de la réaction de soufflage peut être calculé de la même manière que le temps nécessaire pour atteindre un pourcentage de cuisson dans la réaction de vulcanisation.

Avantages de l’utilisation d’un RPA pour mesurer les réactions de soufflage et de durcissement

- Mesure plus rapide et plus productive de l’équilibre entre les réactions de durcissement et de soufflage.

- Mesure des propriétés rhéologiques et de la pression en un seul essai.

- Simplicité d’utilisation. La convivialité du RPA permet de réaliser facilement des essais, et l’étape de préparation de l’échantillon consiste uniquement à peser l’échantillon.

- Excellente sensibilité. Grâce à l’augmentation de la fréquence, aux essais de déformation contrôlée ou de contrainte contrôlée et à l’amélioration de la sensibilité aux faibles couples avec les matériaux souples, le RPA offre une meilleure sensibilité que les autres instruments.

Vers un meilleur équilibre

Le Premier RPA est capable de mesurer avec précision et sensibilité les réactions de pression et de vulcanisation d’un composé de caoutchouc spongieux. Le système de matrices RPA est particulièrement adapté pour mesurer les deux réactions en un seul test, car la cavité d’essai est scellée et les matrices ont de grandes rainures radiales pour maintenir le contact avec l’échantillon. La combinaison des tensions et des fréquences peut être réglée librement pour répondre aux exigences des différents types de composés spongieux.

réactions de pression et de vulcanisation d’un composé de caoutchouc spongieux. Le système de matrices RPA est particulièrement adapté pour mesurer les deux réactions en un seul test, car la cavité d’essai est scellée et les matrices ont de grandes rainures radiales pour maintenir le contact avec l’échantillon. La combinaison des tensions et des fréquences peut être réglée librement pour répondre aux exigences des différents types de composés spongieux.

Grâce à un contrôle précis du volume de l’échantillon, les changements de vulcanisation et de pression peuvent être mesurés avec précision en un seul essai. L’analyse de la cinétique de réaction vous offre également une méthode précise pour équilibrer les processus de soufflage et de durcissement. Ces capacités peuvent vous aider à concevoir vos formulations de caoutchouc spongieux avec plus de précision et d’efficacité.