Les résines de silicone liquide

Etude de cas 1 :

Dans cette application critique, un fournisseur de produits pharmaceutiques injectables stériles nous a contactés pour nous faire part d’un problème de matériau qui entraînait des défaillances du produit final.

Dans ce cas, une résine de silicone liquide (LSR) était utilisée comme bouchon de flacon. Les médicaments stériles, en particulier les produits injectables, doivent avoir une exposition limitée à un environnement non stérile, sous peine de voir apparaître des microbes dangereux ou pathogènes.

C’est pourquoi les bouchons de flacons en LSR, capables de se refermer après la pénétration de l’aiguille, sont utilisés pour garantir la sécurité des patients. Si le bouchon d’un flacon ne se referme pas correctement, cela peut entrainer des complications pour une personne qui a besoin de ce médicament.

L’entreprise concernée a envoyé quatre échantillons de matériaux au laboratoire d’applications d’Alpha Technologies et nous a demandé de l’aider à trouver un moyen de prédire les défaillances par le biais d’une solution d’essai.

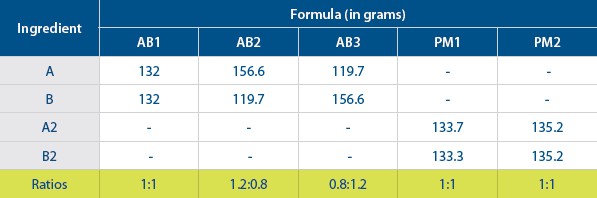

Deux des échantillons étaient des composants A et B qui devaient être mélangés et les deux autres étaient des LSR prémélangés supposés être de la même marque et de la même qualité (voir tableau ci-dessus).

Alpha aide régulièrement ses clients et ses prospects en évaluant des échantillons à l’aide de ses instruments de pointe, tels que le rhéomètre Premier ESR, qui permet d’évaluer la qualité de l’échantillon.

Les ingénieurs d’application expérimentés et compétents ont analysé les échantillons à l’aide du Premier ESR et ont pu identifier le problème.

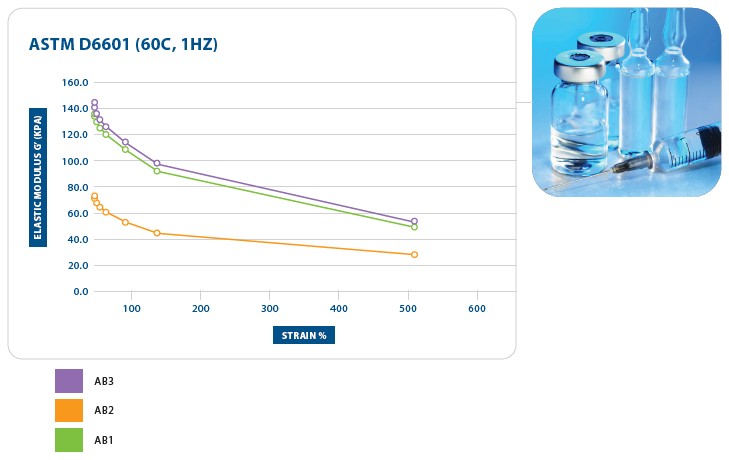

Le rhéomètre Premier ESR a permis de déterminer les différences entre trois formulations de LSR en comparant différents niveaux de charge des composants A et B. La méthode d’essai a suivi les directives de la norme ASTM D6601, qui est un balayage de déformation d’un composé durci. Dans ce cas, elle a été légèrement modifiée pour fonctionner à des taux de cisaillement encore plus élevés que la normale, car l’application simulée est également à des taux de cisaillement élevés.

formulations de LSR en comparant différents niveaux de charge des composants A et B. La méthode d’essai a suivi les directives de la norme ASTM D6601, qui est un balayage de déformation d’un composé durci. Dans ce cas, elle a été légèrement modifiée pour fonctionner à des taux de cisaillement encore plus élevés que la normale, car l’application simulée est également à des taux de cisaillement élevés.

Les balayages de déformation sont efficaces pour prédire la performance du produit final des matériaux polymérisés. D’après les données, nous pouvons prédire que la formulation AB2 ne répondait pas aux exigences de performance pour l’application en flacon. En examinant le module de cisaillement après polymérisation en fonction de la déformation (qui est en corrélation avec le taux de cisaillement) des deux LSR. Une aiguille se déplaçant à travers le polymère correspond à un cisaillement élevé à faible temps et peut être modélisé efficacement par ces résultats d’essais.

Le Premier ESR a pu montrer que le matériau 2 avait une « mémoire » du polymère plus faible que les matériaux 1 ou 3, ce qui signifie que sa capacité à se refermer était inférieure à celle des autres.

Etude de cas 2 :

Le même fabricant d’un produit d’administration de médicaments différent avait des problèmes avec son système d’administration à base de polymères, qui ne se moulait pas correctement par injection.

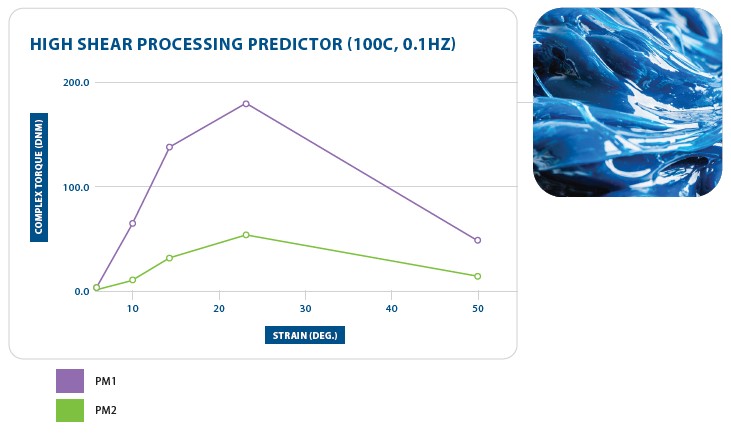

Il a été déterminé que la même matière première (PM) pour le LSR était achetée auprès du même fournisseur mais produite dans des installations différentes d’où la nomenclature (PM1 et PM2). Les rhéomètres traditionnels n’ont pas été en mesure de déterminer les différences entre les fournisseurs en raison de méthodes de préparation d’échantillons non idéales et d’applications d’essais en cavité ouverte qui entraînent des fuites de matériau, des glissements et des plages de mesure insuffisantes.

Toutefois, le rhéomètre Premier ESR est assez polyvalent pour offrir une sensibilité suffisante pour les matériaux à faible viscosité et une robustesse pour traiter les matériaux à cisaillement élevé et même les matériaux durcis.

Les résultats montrent clairement que ces matériaux ont des réponses incroyablement différentes au taux de cisaillement appliqué. Ceci est très important dans une application de moulage par injection qui peut subir des taux de cisaillement allant jusqu’à 1500 (-1S). Nous pouvons constater que le matériau PM de l’usine 1 est beaucoup plus épaissi par le cisaillement que celui de l’usine 2. Le pic net en haut du graphique ci-dessus suggère que cela pourrait être dû à des zones d’enchevêtrement plus important qui ne sont pas présentes dans le PM2.

En raison de cette viscosité accrue pendant le cisaillement, le matériau PM1 n’a pas été en mesure de s’écouler ou de se transformer correctement pendant le moulage par injection, ce qui a entraîné des remplissages incomplets et des pièces insuffisamment durcies. Comme toute personne travaillant dans ce domaine le sait, il peut être difficile de nettoyer ces pièces, ce qui entraîne des temps d’arrêt et, bien sûr, des pertes de production.

Après avoir installé un rhéomètre Premier ESR sur son site, ce fabricant a pu responsabiliser son fournisseur et commencer à rejeter les mauvais matériaux en provenance de ce dernier, ce qui a permis de réduire les taux de rebut, les temps d’arrêt et les coûts globaux de production.