Depuis de nombreuses années, l’industrie automobile utilise des revêtements composites pour certains éléments de carrosserie. Face aux défis environnementaux, les revêtements de haut niveau nécessitent une clarté et une brillance élevées pour obtenir l’effet visuel souhaité sur de longues périodes. Étudier la résistance à l’abrasion, l’adhérence aux rayures, la dureté des rayures, la durabilité, la résistance à l’usure à l’échelle nano, micro et macro est devenu primordial.

Le testeur d’indentation et de rayures SMT-5000 de Rtec Instruments fournit une nouvelle technique plus précise pour détecter les améliorations dans les peintures automobiles.

En effet, une étude menée aux États-Unis a révélé que 50 % ou plus des plaintes des consommateurs concernant l’aspect des voitures étaient liées à des imperfections de type rayures, marques et éclats. Par conséquent, toute amélioration des peintures automobiles permettrait de prolonger l’aspect à long terme des voitures, de réduire les réclamations au titre de la garantie et d’augmenter la valeur de revente. L’amélioration des couches transparentes automobiles résistantes aux rayures est devenue une priorité de recherche dans l’industrie automobile. Cette étude présente des essais de rayures sur des peintures automobiles à l’aide de notre testeur d’indentation et de rayures, le SMT-5000. Notre instrument répond aux normes internationales ASTM D7187 et ISO 1518.

Problématique des essais de rayures

Les peintures automobiles sont en fait une superposition de différents matériaux dont les objectifs sont à la fois protecteurs et esthétiques. Les couches inférieures doivent protéger la pièce sous-jacente de la corrosion et d’autres dommages, tandis que la couche de finition doit offrir une couleur vive et durable ainsi qu’un éclat constant sur le long terme.

Le système de couche de finition esthétique se compose de deux couches : la couche de base et la couche transparente. Alors que la couche de base apporte la couleur et les effets visuels, la couche transparente donne l’aspect brillant et protège contre de nombreuses contraintes environnementales et mécaniques. Malgré la grande qualité des couches transparentes existantes, il existe une demande croissante pour améliorer les performances de ces matériaux afin qu’ils résistent aux dommages mécaniques subis par les voitures au cours de leur vie.

À ce jour, les équipementiers utilisent des méthodes d’essai simples telles que le Crockmeter et le carwash Amtek-Kistler pour évaluer la résistance des vernis aux rayures et autres contraintes mécaniques. Mais à mesure que la qualité des vernis augmente, ces tests ne permettent pas de distinguer les améliorations apportées aux matériaux en raison de leurs écarts types importants et de leurs résultats relativement subjectifs. Plus récemment, les essais de rayures ont montré leur capacité à reproduire les dommages mécaniques réels subis par les vernis automobiles et à mieux différencier les améliorations mineures apportées aux matériaux des vernis. Les vernis automobiles sont soumis à différents types de dommages :

- Une brosse de lavage crée de petites rayures avec des particules relativement pointues et petites. C’est ce que l’on appelle souvent le « mar ».

- Les ongles et les branches d’arbre présentent un contact plus important et génèrent des rayures plus profondes, appelées micro-rayures.

- Les clés et les caddies de supermarché peuvent créer des rayures plus importantes et plus profondes qui peuvent parfois entraîner l’élimination du vernis.

C’est pourquoi les formulateurs de vernis doivent tester leurs produits pour la résistance aux rayures (nano rayures) ainsi que la résistance aux micro rayures et macro rayures. Les instruments Rtec sont parfaitement adaptés à ce type de tests de rayures, car ils sont les seuls à fournir des têtes extensibles de l’échelle nano à l’échelle macro avec une grande précision sur une seule plate-forme.

Gamme de forces et de dommages dans les peintures automobiles

Méthodologie du test de rayures

Principe du test

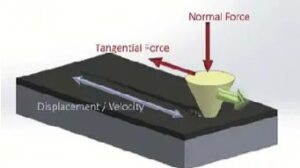

Une rayure est créée en faisant glisser une pointe de diamant de géométrie connue sur la surface de l’échantillon en question, comme le montre l’image ci-contre. Au fur et à mesure que la pointe est déplacée le long de la surface, la charge normale appliquée à la pointe augmente de façon linéaire, ce qui accroît la gravité du contact.

connue sur la surface de l’échantillon en question, comme le montre l’image ci-contre. Au fur et à mesure que la pointe est déplacée le long de la surface, la charge normale appliquée à la pointe augmente de façon linéaire, ce qui accroît la gravité du contact.

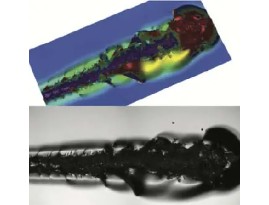

Image confocale de défaillances dues aux rayures

Les forces normales auxquelles les défaillances se produisent sont appelées charges critiques. Les charges critiques sont déterminées à l’aide de l’imagerie ou d’une combinaison d’imagerie et de signaux. Plusieurs signaux peuvent être enregistrés pendant l’essai, ce qui permet à l’utilisateur d’établir une corrélation entre les comportements et les mesures spécifiques.

charges critiques. Les charges critiques sont déterminées à l’aide de l’imagerie ou d’une combinaison d’imagerie et de signaux. Plusieurs signaux peuvent être enregistrés pendant l’essai, ce qui permet à l’utilisateur d’établir une corrélation entre les comportements et les mesures spécifiques.

Conditions de l’essai de rayures

Le testeur d’indentation et de rayures (SMT-5000) a été utilisé pour créer des rayures sur un panneau composé d’une couche de base noire et d’une couche transparente 1k.

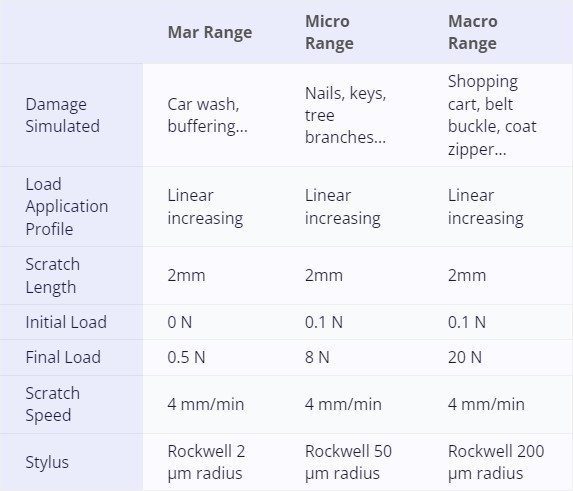

Trois pointes différentes ont été utilisées pour simuler les différents types de dommages que les peintures automobiles peuvent subir dans la réalité. Les paramètres du test sont résumés dans le tableau ci-dessous.

Résultats des essais de rayures sur les peintures automobiles

Dans tous les cas, le vernis présente au moins deux types de défaillance : la défaillance cohésive est la première, suivie de la déchirure ou de l’enlèvement du vernis. Les trois gammes de forces/dommages sont présentées ci-après.

Test de Mar :

L’utilisation d’un diamant pointu (2 µm) et de faibles forces (< 1 N) simule les  dommages causés par les brosses dans les stations de lavage de voitures par exemple. Dans ce cas, un seul type de défaillance est observé (cohésive), comme le montre l’image ci-contre.

dommages causés par les brosses dans les stations de lavage de voitures par exemple. Dans ce cas, un seul type de défaillance est observé (cohésive), comme le montre l’image ci-contre.

Micro-rayures :

Une pointe de plus grand rayon (50 µm) avec des forces de 10 à 20 N est utilisée pour simuler des rayures causées par des branches ou des ongles sur les couches transparentes. Dans ce cas, on observe à la fois une défaillance de cohésion et une défaillance d’enlèvement, comme le montre l’image ci-contre.

utilisée pour simuler des rayures causées par des branches ou des ongles sur les couches transparentes. Dans ce cas, on observe à la fois une défaillance de cohésion et une défaillance d’enlèvement, comme le montre l’image ci-contre.

Macro-rayures :

Le grand rayon de la pointe (200 µm) ainsi que les forces importantes sont utilisés pour reproduire les grandes rayures subies par les vernis lorsqu’ils sont rayés avec des clés ou avec un caddie de supermarché.

utilisés pour reproduire les grandes rayures subies par les vernis lorsqu’ils sont rayés avec des clés ou avec un caddie de supermarché.

Pour ces rayures, l’enlèvement de la couche transparente se produit relativement rapidement après la rupture cohésive, mais provoque également des dommages plus profonds à la couche de base, comme le montre l’image ci-contre.

Conclusion

La technique du test de rayure est utilisée ici pour reproduire les différents dommages subis par les vernis dans la vie réelle. Avec un seul instrument, les formulateurs de vernis et les équipementiers peuvent différencier les comportements de rayures des vernis en variant la forme des pointes et les forces normales. Le test de rayures constitue une technique nouvelle et plus précise pour détecter les améliorations dans la formulation des vernis.

Les contraintes générées pendant l’essai de rayures fournissent des informations sur la résistance du vernis primaire et sur la résistance à l’enlèvement du vernis de la couche de base et des revêtements sous-jacents. L’analyse minutieuse de tous les signaux enregistrés au cours d’un essai de rayures, en plus de l’imagerie permet la compréhension la plus avancée des comportements des systèmes de peinture automobile à différentes échelles (mar, micro et macro-dommages).

Vous souhaitez plus d’informations ou une démonstration de nos produits ?

SMT-5000 : testeur d’indentation et de rayures 3D

Le testeur mécanique de surface SMT-5000 est un instrument polyvalent. Il fusionne la capacité de mesurer les propriétés mécaniques, telles que la dureté, le module d’élasticité, l’adhésion aux rayures, l’épaisseur du film, en plus de la rugosité de la surface et bien d’autres. Toute cette puissance est consolidée dans un seul appareil. À cette fin, le module IST permet à la fois l’indentation et la rayure. En combinant les technologies d’actionnement piézoélectrique et de détection capacitive, l’IST permet d’obtenir des mesures de la plus haute précision, de l’échelle nanométrique à l’échelle micro.