Sans vouloir vous décourager, jusqu’à récemment, l’état des essais sur les propriétés d’amortissement du caoutchouc était faible. L’amortissement est une propriété qui réduit l’amplitude des oscillations d’un système, voire les empêche, par un mécanisme qui s’oppose aux changements qu’il subit. En termes simples, l’amortissement représente la capacité d’absorption d’énergie d’un matériau. Dans une grande variété d’applications modernes, le matériau d’amortissement en caoutchouc est utilisé pour l’absorption des chocs ou l’anti-vibration en raison de ses propriétés viscoélastiques uniques. Pour atteindre différents niveaux d’absorption des chocs, le matériau en caoutchouc doit avoir des propriétés d’amortissement correspondantes, telles que la rigidité et le coefficient d’amortissement, et doit être capable de répondre à ces besoins dans une large gamme de températures. C’est pourquoi l’analyse des propriétés d’amortissement est une préoccupation majeure dans la conception des absorbeurs en caoutchouc.

La capacité d’amortissement est influencée par de nombreux facteurs tels que la nature du matériau, le module, la fréquence et la température. Les absorbeurs en caoutchouc et les systèmes antivibratoires sont généralement utilisés dans une large gamme de températures et de fréquences, qui ont un impact profond sur les capacités d’amortissement du matériau. Si la température diminue ou si la fréquence augmente suffisamment, les absorbeurs en caoutchouc deviendront très rigides et cassants, perdant une grande partie de leurs propriétés d’amortissement et n’absorbant que peu ou pas du tout les chocs. La température de transition vitreuse Tg ou la température de fragilité Tb sont souvent utilisées pour évaluer ces propriétés. En général, la Tg ou la Tb de tous les caoutchoucs est inférieure à la température ambiante.

la nature du matériau, le module, la fréquence et la température. Les absorbeurs en caoutchouc et les systèmes antivibratoires sont généralement utilisés dans une large gamme de températures et de fréquences, qui ont un impact profond sur les capacités d’amortissement du matériau. Si la température diminue ou si la fréquence augmente suffisamment, les absorbeurs en caoutchouc deviendront très rigides et cassants, perdant une grande partie de leurs propriétés d’amortissement et n’absorbant que peu ou pas du tout les chocs. La température de transition vitreuse Tg ou la température de fragilité Tb sont souvent utilisées pour évaluer ces propriétés. En général, la Tg ou la Tb de tous les caoutchoucs est inférieure à la température ambiante.

Pour déterminer ces propriétés du matériau en caoutchouc, de nombreuses méthodes ou instruments sont utilisés, tels que le testeur de rebond et le testeur de rigidité dynamique et statique. Toutefois, ces méthodes d’essai ont du mal à s’adapter à un environnement de production où les essais nécessitent non seulement une analyse rapide, mais aussi un niveau élevé de précision et de répétabilité. Il est clair qu’une méthode d’essai plus précise et plus efficace pour prédire les propriétés d’amortissement des matériaux en caoutchouc est nécessaire de toute urgence.

Une bonne analyse des propriétés d’amortissement, mais à un prix élevé

L’analyseur mécanique dynamique (DMA) est couramment utilisé pour mesurer les propriétés d’amortissement des matériaux en caoutchouc, car il peut être utilisé dans une large gamme de températures et de fréquences. Les paramètres liés au coefficient d’amortissement Tan δ et au module (rigidité) E peuvent être mesurés à différentes fréquences et températures à l’aide d’un DMA et d’une superposition temps-température, comme décrit dans la norme ASTM D5992. Mais le DMA est coûteux – à la fois le coût de l’équipement et les techniciens formés pour l’utiliser – et lent. Le DMA vous permet uniquement d’évaluer les propriétés de post-cuisson du caoutchouc. L’instrument coûteux que vous avez acheté risque donc d’être inutilisé la plupart du temps. Mais quelles sont les autres options qui s’offrent à vous ?

Pensez au Premier RPA avec la technologie Sub-Zero

Depuis de nombreuses années, le Premier RPA d’Alpha Technologies est réputé pour ses capacités puissantes et son fonctionnement simple. Le Premier RPA peut mesurer vos composés avant, pendant et après la cuisson en un seul test, ce qui est particulièrement précieux pour la caractérisation des propriétés de traitement du caoutchouc. C’est pourquoi nous l’appelons Rubber Processing Analyzer. La plage de températures d’essai d’un RPA couvre largement la plage de températures de traitement du caoutchouc. Cependant, lors de la caractérisation des propriétés de post-cuisson du caoutchouc, en raison des limites de la température d’essai (la température d’essai minimale est la température ambiante), il ne peut pas bien répondre aux exigences de la température d’essai, car vous ne pouvez pas mettre et faire fonctionner un RPA dans le réfrigérateur.

Premier RPA d’Alpha Technologies avec la technologie Sub-Zero

En ajoutant la technologie Sub-Zero au RPA, vous entrez dans un tout nouveau monde. Votre RPA n’est pas seulement un analyseur de traitement du caoutchouc, mais aussi un analyseur de propriétés dynamiques plus puissant. Le RPA doté de la technologie Sub-Zero est capable d’effectuer des tests jusqu’à -25°C. Cela signifie que les exigences en matière d’essai des propriétés dynamiques du caoutchouc dans des conditions sub-ambiantes sont bien couvertes. Vous pouvez caractériser les propriétés d’amortissement comme vous le faisiez avec le DMA. Le module de stockage (G’), le module de perte (G ») et le facteur de perte (Tan δ) peuvent être obtenus. Les caractéristiques de changement du module et du facteur de perte en fonction de la température, de la fréquence et d’autres conditions peuvent être testées. De plus, toutes ces mesures peuvent être effectuées plus facilement et plus rapidement en un seul essai, sans préparation supplémentaire de l’échantillon ni besoin d’un personnel technique hautement qualifié. Nous l’appelons « instrument infaillible », car il peut fonctionner comme un MDR, et convient parfaitement à un environnement de production ou de contrôle de la qualité.

La précision dont vous avez besoin à un prix abordable.

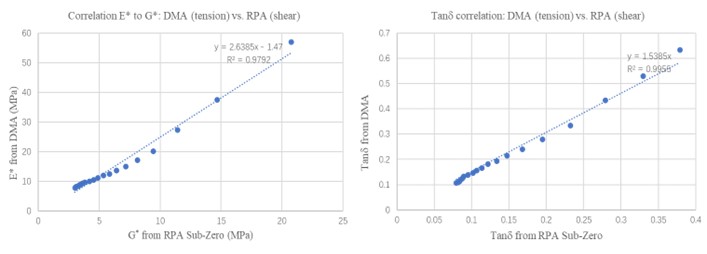

Vous vous demandez plutôt si les résultats des tests sont toujours exacts. Nous avons comparé les résultats des tests DMA et RPA avec la technologie Sub-Zero (voir fig. 1). E* et Tan δ testés par DMA en tension sont en corrélation avec G* et Tan δ testés par RPA en cisaillement avec la relation linéaire attendue, ce qui montre la capacité puissante du RPA dans l’analyse des propriétés dynamiques.

De plus, en tirant parti de la technologie exclusive Precision Dynamic Modulus (PDM), vous pouvez obtenir une précision encore plus grande avec une répétabilité et une reproductibilité améliorées. Grâce à ces avantages, le Premier RPA Sub-Zero peut directement remplacer le DMA traditionnel pour l’analyse dynamique et le contrôle qualité des matériaux en caoutchouc, ce qui permet d’économiser du temps, des matériaux et des coûts indirects. Le RPA avec la technologie Sub-Zero poursuit le leadership et l’innovation d’Alpha Technologies dans l’industrie de l’analyse et du test du caoutchouc.

Comparaison des résultats des tests DMA et RPA avec la technologie Sub-Zero

Inscrivez-vous aux webinaires Alpha Technologies

Réduction des variations des matières premières grâce à la rhéométrie (en anglais)

L’avenir des essais sur les thermodurcissables : un regard sur les derniers développements (en anglais)