À mesure que l’électrification et la connectivité s’imposent dans de nombreuses industries – de l’automobile à la mobilité, en passant par le médical et l’électronique grand public – les exigences de fiabilité en conditions environnementales sévères augmentent. Qu’il s’agisse d’humidité, de poussière, de produits chimiques ou de températures extrêmes, les composants sensibles comme les circuits imprimés (PCB) et les capteurs nécessitent une protection. C’est là que l’encapsulation entre en jeu.

L’encapsulation consiste à mouler un matériau autour d’un autre pour le protéger. Les circuits imprimés sensibles et les capteurs sont souvent encapsulés afin de les protéger contre l’humidité, les produits chimiques, la chaleur, la poussière et les chocs mécaniques. Cette couche protectrice améliore la durabilité et la fiabilité des composants dans des environnements exigeants.

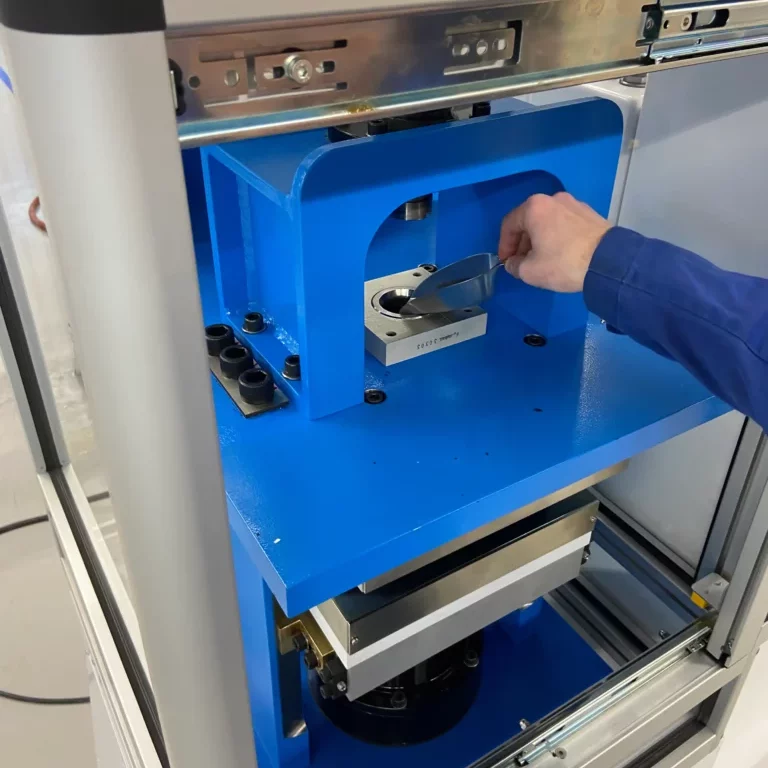

Le moulage par transfert est une méthode traditionnelle d’encapsulation des composants électroniques. Elle consiste à encapsuler des dispositifs microélectroniques dans un moule fermé à l’aide d’un matériau thermodurcissable injecté sous pression à l’aide d’un piston. Les propriétés clés attendues sont : une bonne adhésion aux matériaux de base, une faible viscosité, une bonne stabilité dimensionnelle et une résistance chimique élevée.

Les composés de moulage époxy (EMC) font partie des matériaux thermodurcissables et sont couramment utilisés en raison de leurs excellentes propriétés physiques. Réputés pour leur polyvalence et leur robustesse, les EMC sont omniprésents dans de nombreux produits industriels, allant des composants automobiles et aérospatiaux de pointe aux applications électriques et électroniques.

Les EMC dominent le marché des matériaux courants grâce à leurs propriétés modulables via l’ajout de charges. Puisque l’échec n’est pas une option, des tests rigoureux sont indispensables. L’effet des charges sur les matériaux peut notamment être mesuré par la longueur de l’écoulement en spirale (EMMI Spiral Flow). Mais comment garantir des performances constantes ?

C’est ici qu’intervient l’essai d’écoulement en spirale, tel que défini dans la norme ASTM D3123. Pour l’encapsulation ou d’autres techniques de moulage à basse pression, cette méthode décrit comment mesurer la capacité d’écoulement en spirale de matériaux de moulage thermodurcissables (souples ou très souples). Cela se fait à l’aide d’un moule en spirale standard dans une presse de moulage par transfert, dans des conditions spécifiées de température, de pression et de charge.

L’écoulement en spirale d’un matériau thermodurcissable est une mesure combinée de la fusion sous pression, de la viscosité fondue et de la vitesse de gélification dans des conditions précises.

C’est un outil précieux pour le contrôle qualité, aussi bien en R&D qu’en production, pour vérifier la constance des matériaux et effectuer des tests d’acceptation.

Fontijne Presses a perfectionné l’essai d’écoulement en spirale en développant une presse de moulage par transfert spécialement conçue selon les exigences de la norme ASTM D3123.

Avec plus de 2 000 presses de laboratoire installées dans le monde, Fontijne Presses est un acteur reconnu des équipements de moulage et d’essai de précision. Leur presse de moulage par transfert sur-mesure garantit que vos matériaux d’encapsulation répondent aux normes les plus strictes – lot après lot.

Que vous développiez la prochaine génération d’électronique automobile ou des dispositifs médicaux intelligents, cette presse est prête à relever le défi.

Vous voulez en savoir plus sur Fontijne Presses? Contactez nous ici.

Nous utilisons des cookies pour améliorer votre expérience de navigation, vous proposer des publicités ou des contenus personnalisés et analyser notre trafic. En cliquant sur "Accepter", vous consentez à ce que nous utilisions des cookies.